TEST LABO

冷却・凍結テスト

タカハシガリレイ本社ではトンネルフリーザー実機を使い食品冷却・凍結テストを行っています。緻密で正確なデータを採取し設計へ反映させることで世界に一つしかないオーダーメイドのトンネルフリーザー®をつくりだします。

急速冷却・凍結の必要性

衛生的かつダメージが最小限だからこそおいしい

「急速冷却・凍結は“よい”」という認識をお持ちの方は多いかと思います。

では「なぜ」急速冷却・凍結はよいのでしょうか。それにはきちんとしたメカニズムがあります。

一般的な冷凍庫での凍結は、食品内部の水が氷に変化する(氷結晶が生成される)-1℃~-5℃の温度帯「最大氷結晶生成帯」をゆっくり通過するため、食品内部に生成した氷結晶同士がくっつき合って氷結晶が大きくなり、細胞組織にダメージを与えます。この様な食品を解凍するとおいしさや栄養分がドリップとして流れ出し、品質低下が起こります。また、「最大氷結晶生成帯」に長時間滞留させると食品の凍結濃縮の進行、phの変化、酵素量の減少など化学変化を避けられません。どちらの面からも、この「最大氷結晶生成帯」を短時間に通過させる急速凍結が必要になります。トンネルフリーザーは食品に風をダイレクトに吹き付け急速に食品の熱を奪い、庫内環境を衛生的に保つ構造体なので食品に悪影響を与えません。

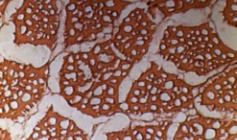

❶凍結前の細胞

正常な組織。

❷急速凍結した細胞

凍結すると組織内に小さな氷の結晶が発生し、組織の損なわれ方が少ない。

❸緩慢凍結した細胞

氷の結晶が大きいため、組織が損なわれている。

提供:一般社団法人日本冷凍食品協会

当社は連続式急速冷却・凍結装置のパイオニアメーカーです。

ただ早く冷やすのではなく「冷やし方」にも徹底的にこだわりご提案いたします。

タカハシの冷却・凍結テスト

営業担当+冷却・凍結のプロがサポート

タカハシガリレイでは営業担当に加え、冷却・凍結テストを専門に行う食品冷凍技士がお客様をサポートいたします。

ヒアリングからテスト、データのお渡しまで責任をもってご対応いたします。

cap.1ご要望のヒアリング

食材をテストするに当たり、お客様の商品詳細や、冷却・凍結の条件・課題・要望をお伺いしお客様ごとに最適なテストプランを提案いたします。

cap.2テスト条件決定

ヒアリング結果と当社の豊富なデーターベースに基づきテスト工程と条件を決定いたします。

cap.3調理工程

ご提供いただいたサンプルをもとにテストを実施。再現性の高いテストを行うためにトンネルフリーザー®に商品が搬入されるまでの前行程(調理方法・品温・搬送時間)も忠実に再現いたします。

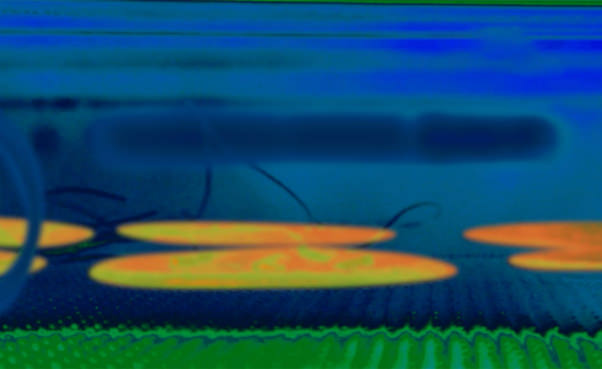

cap.4温度計測

温度センサーを使用し、商品の芯温・表面温度を測定、記録します。トンネルフリーザー®搬入前後の品質の違いを確認するためにも、重量や商品状態の記録も重要です。

cap.5トンネルフリーザー®冷却・凍結

商品の温度変化をセンサーにてリアルタイムで確認します。表面、芯温の差など商品のそれぞれの箇所の温度変化も見えてきます。

cap.6状態確認

トンネルフリーザー®搬出後の商品状態、表面温度や形状変化など品質確認を行います。場合によって、再加熱を施し食味し香りや風味、味のチェックを行います。

cap.7グラフデータ化

テストで記録していた温度データをグラフ化し、テスト条件、商品状態、結果とともにレポートとしてお客様へお渡しいたします。また、当日テストに使用したサンプルを返送させていただくことで冷却・凍結状態もご確認いただくことができます。

このテストデータをもとに、

お客様にとって最適なトンネルフリーザー®を導き出し

オーダーメイドのプランを設計・提案いたします。

動画で見る”冷却・凍結テスト”

冷却・凍結テストの工程を動画でご確認ください。

累計10,000データ以上!

どんな食材にもご対応!

食品工場研究室では年間約300件以上のテストを実施しており、データ取得数は累計10,000件以上です。当社データベースには豊富な食品冷却・凍結データがございます。同じ食品においても包装状態の違いや異なる機種・条件でテストを実施することでお客様が求める最適なデータを採取することが可能です。

冷凍うどん

ハム・ウィンナー

ホウレンソウ

さば

コロッケ

玉子焼き

アイス

カニカマ

プリン

グラタン

ハンバーグ

厚あげ

ブロッコリー

チャーハン

パン

鶏肉

カキ

餃子

カマボコ

洋菓子

ポテト

充実のテスト施設【MILAB】

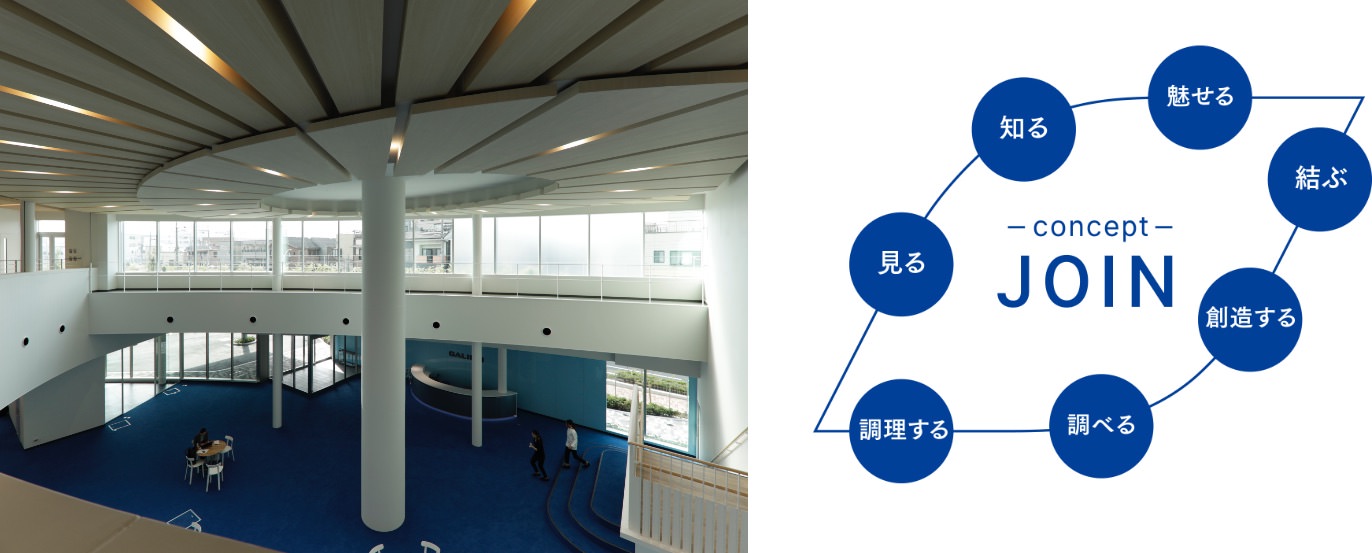

ガリレイグループの新社屋に新たな価値を創造する施設である【MILAB】が誕生しました。 コンセプトを「JOIN」とし、人と人、人と技術、技術と技術がつながるオープンイノベーション空間です。タカハシガリレイが軸となる「食品工場研究室」は3つのゾーンで構成されておりトンネルフリーザー®を中心に、省人化、品質向上、環境、おいしさなど様々な角度で未来に向けた研究(MILAB=未来+Laboratory)をしていきます。

さまざまなテストの一例

より冷却・凍結時間を短くする効率的な方法をご提案するのはもちろんですが、品質向上や衛生面の向上に関するテストなど、タカハシガリレイはさまざまな方向からお客様をサポートいたします。

例えばこんなテスト

CASE.1

ベルト跡のお悩み

「現在他社のフリーザーを使っていますが

ベルトの跡がつくのが気になります・・」

「ベルト跡のつかない凍結方法がございます!」

POINT

- ベルトのラインナップ変更 etc…

CASE.2

トッピングの不安

「とても軽いトッピングがあるのですが、 風で飛散しないでしょうか」

「弊社の豊富なラインナップと特殊な仕様変更 で海苔やきなこ等の商品も凍結可能です」

POINT

- 風の当たる方向を制限させる

- 庫内を分割し段階的に冷やす etc…

CASE.3

バラバラにしたい

「細かい商品をIQFしたいんだけど・・」

「弊社のOKF機では米飯やカット野菜のほかに も小魚やミンチ肉などの実績もございます。」

POINT

- 1段目と2段目の時間配分

- ベルト目の選択 etc…

こんなご要望にもお応えします!

食品研究室

ただ「冷やす」だけではなく食材に合わせた冷やし方を徹底的に追及。冷却・凍結・解凍・調理後の食材評価を行い新たな開発へつなげていきます。

- ●食品組織の微細構造を電子顕微鏡で観察・比較検証

- ●テクスチャー試験機による食感・粘度測定

- ●味覚センサーで味の数値化

- ●食材の保存性検証試験 etc...

解凍テスト

現在、急激に需要が伸びてきている解凍庫。当社では解凍庫のご提案もしており、もちろんテストも可能です。大量に仕入れた原材料の解凍~調理後の商品の凍結まで一連でテスト可能なのはタカハシガリレイだけ。解凍庫は大量大型のプレハブ解凍庫と衛生面を考慮したクリーン解凍庫の2機種から選択可能です。

環境試験テスト

温湿度を制限された環境試験室のテストでは「うちの工場では室温〇℃湿度〇%の環境で生産しているのですが、その環境でも品質は大丈夫ですか?」というような特殊な生産環境下のお客様でも、工場の環境を再現しご納得いただけるテストを実施いたします。

そのほか

- 凍結サンプルだけつくってほしい

- 前後機器を搬入してテストをしてみたい etc…

- 見学だけしてみたい etc…

その他お気軽にご相談ください。